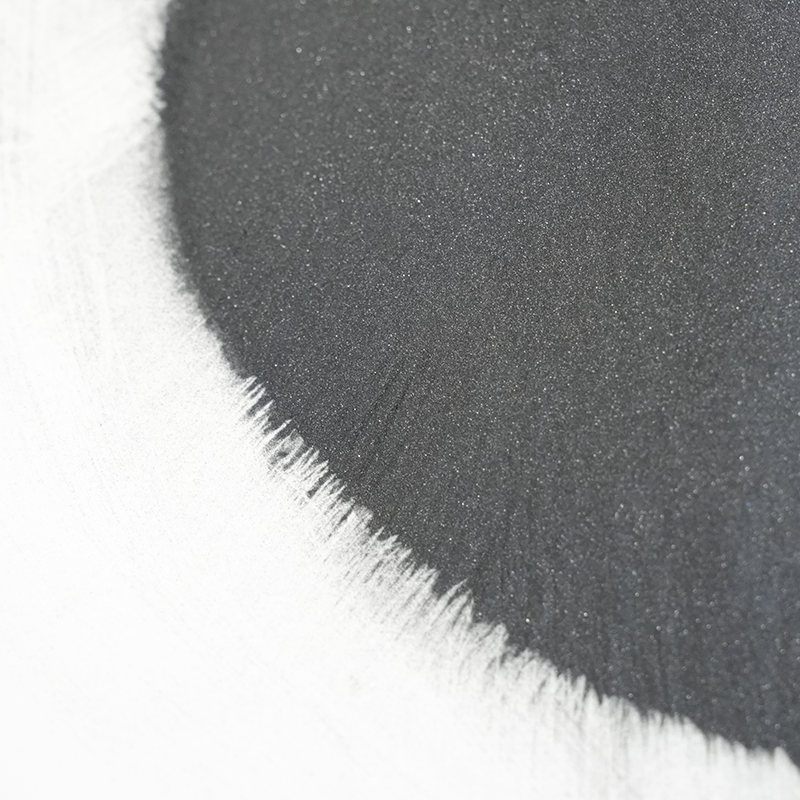

El polvo compuesto de carburo se ha convertido en un material esencial en el ámbito de las aplicaciones industriales de alto rendimiento. Ampliamente utilizado en sectores como aeroespacial, automotriz, minería y herramientas, esta mezcla de polvo avanzada ofrece dureza superior, excelente resistencia al desgaste y una estabilidad térmica excepcional. A medida que las industrias continúan buscando materiales que brinden durabilidad y precisión, los polvos compuestos de carburo han surgido como una solución confiable para mejorar el rendimiento y la longevidad.

Polvo compuesto de carburo es una mezcla especialmente diseñada de partículas a base de carburo, como el carburo de tungsteno (WC), el carburo de titanio (TIC) y otros carburos refractarios. Estas partículas a menudo se combinan con aglutinantes de metal como cobalto o níquel, creando un material fuerte y resistente al desgaste ideal para varias aplicaciones de alto estrés. En términos más simples, el polvo compuesto de carburo es un compuesto de matriz de metal que combina las mejores propiedades de los metales y las cerámicas.

Este polvo se usa típicamente en recubrimientos de pulverización térmica, metalurgia en polvo y procesos de fabricación aditivos. Debido a su alta densidad y dureza, a menudo se selecciona para hacer herramientas de corte, piezas de desgaste y componentes resistentes a la corrosión.

Ventajas clave del uso de polvo compuesto de carburo

Uno de los beneficios más notables del polvo compuesto de carburo es su dureza excepcional. La presencia de fases cerámicas duras como el carburo de tungsteno proporciona el material resistencia a la abrasión superior. Esto lo hace ideal para entornos donde las piezas mecánicas están sujetas a fricción o impacto repetidos.

Además de la dureza, el polvo compuesto de carburo proporciona una excelente estabilidad térmica. Conserva su integridad mecánica incluso a temperaturas elevadas, que es crucial en operaciones de alto calor, como corte de metal, perforación y minería.

Además, este material muestra una impresionante corrosión y resistencia a la oxidación, especialmente cuando se usan aglutinantes de níquel o cobalto. Esto hace que los polvos a base de carburo sean adecuados para aplicaciones en entornos hostiles, incluidas plantas químicas y plataformas de perforación en alta mar.

Aplicaciones de polvo compuesto de carburo

Los polvos compuestos de carburo se utilizan ampliamente en las industrias donde el rendimiento y la confiabilidad son primordiales. Algunas aplicaciones comunes incluyen:

Herramientas de corte: los taladros de alta velocidad, las fábricas finales y los insertos de torno a menudo dependen del polvo compuesto de carburo de tungsteno para una mayor vida útil y eficiencia.

Recubrimientos resistentes al desgaste: las tecnologías de pulverización térmica utilizan polvos de carburo para cubrir las piezas de la máquina, reduciendo el tiempo de inactividad y extendiendo la vida operativa.

Equipo minero: los brocas de perforación de rocas y las herramientas de excavación se benefician de la durabilidad superior de los polvos compuestos a base de carburo.

Componentes aeroespaciales: las piezas del motor a reacción y los soportes estructurales están recubiertos o fabricados utilizando compuestos de carburo para soportar condiciones extremas.

Sinónimos y variantes en el mercado

En el mercado de materiales, puede encontrar sinónimos o términos relacionados como polvo de carburo cementado, polvo de metal duro o polvo compuesto de metal refractario. Aunque pueden diferir ligeramente en el método de composición o procesamiento, estos términos generalmente se refieren a materiales que comparten los mismos atributos centrales: dardía, resistencia y resistencia al desgaste y al calor.

Fabricación y personalización

Los fabricantes pueden adaptar la composición del polvo compuesto de carburo para satisfacer las necesidades específicas. Al ajustar la relación de carburos a los aglutinantes o seleccionar diferentes materiales de aglutinante, las propiedades del producto final pueden ajustarse para aplicaciones como fundición, forja o mecanizado de alta precisión.

Además, los avances en la metalurgia en polvo y la fabricación de aditivos han aumentado la demanda de polvos compuestos de carburo personalizados, que ofrecen una mayor flexibilidad de diseño y residuos de material reducidos.